Farrat Isomat-Polster zur effektiven Isolierung von Bodenschwingungen in der Produktionsstätte von General Electric (GE).

Isomat-System bietet vollständige Isolierung für 300-Tonnen-Walzenschleifmaschine

Überblick über das Projekt

Die Herausforderung

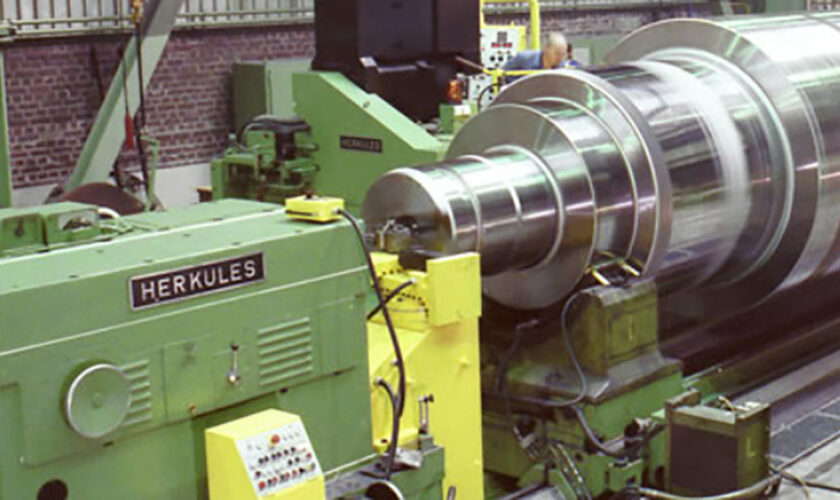

Herkules Walzenschleifmaschinen sind weltweit bekannt für ihre hervorragenden Leistungen in Bezug auf Präzision, Geschwindigkeit und Effizienz. Die Kombination aus ultraschneller Steuerung und hochmoderner Messtechnik ermöglicht ein Hochgeschwindigkeits-Korrekturschleifen, wie es General Electric (GE) in seinem Werk in Rugby benötigt, das Wellen von speziellen elektrischen Antrieben für das Verteidigungsministerium (MOD) schleift.

Bei der Planung des Werkslayouts entschied GE, dass die Herkules-Walzenschleifmaschine neben mehreren Pressen aufgestellt werden sollte, was jedoch die Bodenschwingungspegel erhöhen und die Betriebsleistung stark beeinträchtigen würde. Die Fundamente der Walzenschleifmaschine mussten daher isoliert werden, um zu verhindern, dass die Schwingungen in den Trägheitsblock eindringen.

Die Lösung

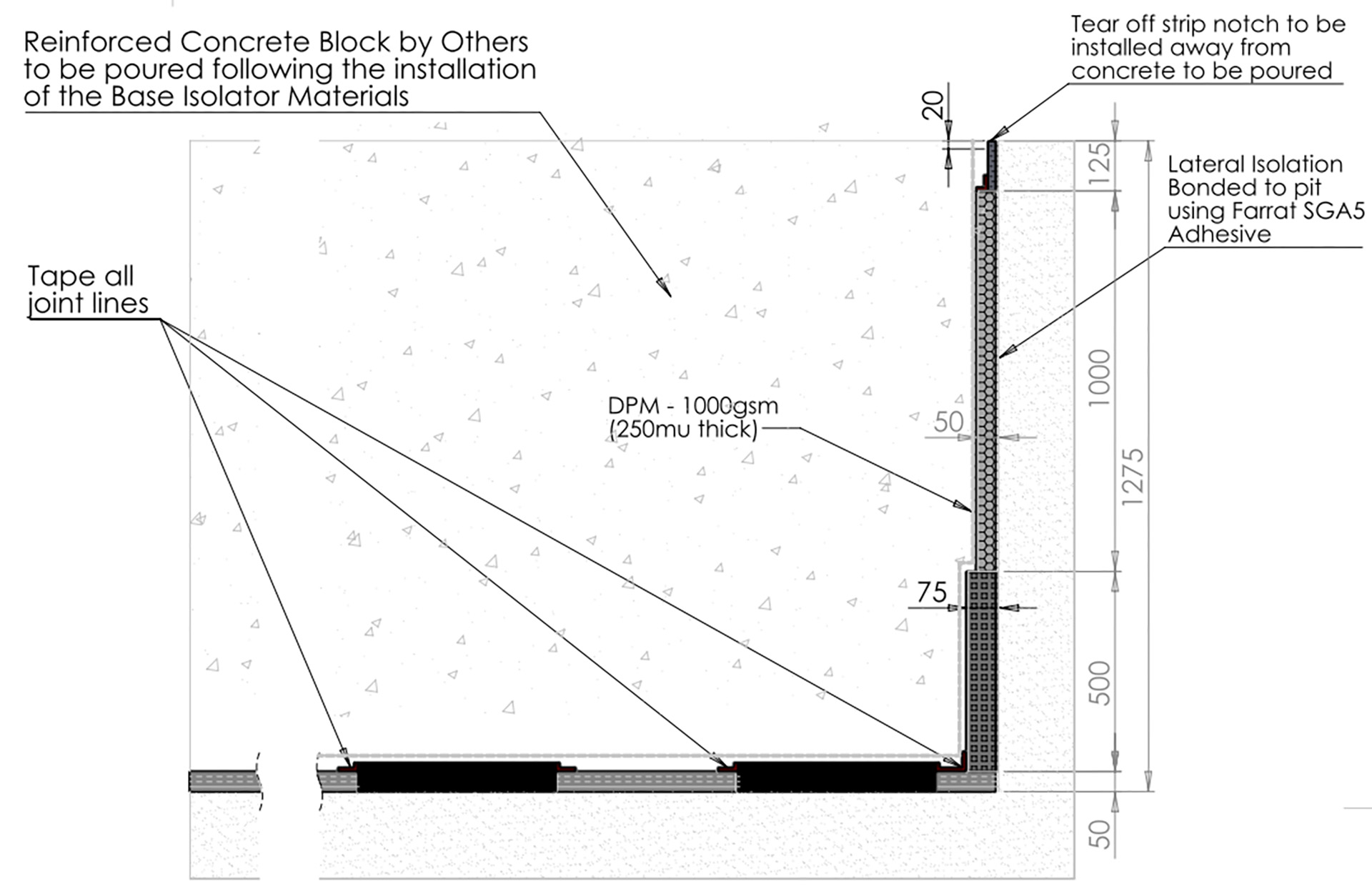

Farrat wurde von einem spezialisierten Bauingenieur mit der Spezifikation der Fundamente für die Walzenschleifmaschine beauftragt. Das kombinierte Gewicht der Maschine und des Trägheitsblocks betrug über 300 Tonnen. Daher empfahl Farrat ein vollisoliertes Isomat-System, das sowohl die Basis des Trägheitsblocks als auch die Fundamentwände isolieren würde.

Farrat lieferte 40 Isomat-Pads mit den Maßen 500 mm x 500 mm x 50 mm und verwendete eine Chloropren-Gummimischung der Härte 45, um einen wirksamen Kompromiss zwischen Schwingungsisolierung und Dämpfung zu erzielen. Isomat-Pads bieten über viele Jahre hinweg sehr gut vorhersehbare Leistungsmerkmale, und Chloropren verfügt über eine hohe Elastizität, mäßige Dämpfung und gute Öl- und Chemikalienbeständigkeit. Das Isofoam-Material von Farrat wurde dann an den Wänden angebracht, da dieses Material dort, wo empfindliche Maschinen installiert sind, eine hervorragende Isolierung bietet.

Die Lösung lieferte eine dynamische Eigenfrequenz von 8,3 Hz, die ausreichend war, um die erforderliche Isolierung zu gewährleisten, und außerdem eine ausgezeichnete Stabilität bot - aufgrund der sich bewegenden Masse des Schleifkopfes. Dadurch wurde die Gesamtanlageneffektivität (OEE) maximiert und die Produktqualität sichergestellt.

Ähnliche Projekte

Fordern Sie unsere Ingenieure heraus

Kontaktieren Sie uns jetzt für ein erstes Beratungsgespräch.